Plataforma de petróleo, pontes, passarelas, tanques de postos de gasolina. Um material desenvolvido pelo Centro de Pesquisas Leopoldo Miguez de Mello da Petrobras (Cenpes) pode se tornar matéria-prima básica para estas e outras estruturas. O compósito, como foi batizado pelos pesquisadores, é formado de fibra de vidro, polímeros, resina e cargas inorgânicas (de forma geral à base de sílica). Seu desenvolvimento foi iniciado há nove anos, em parceria com universidades e a iniciativa privada O objetivo do Cenpes é que ele substitua, gradativamente, o aço em inúmeras instalações. Hoje, o compósito é usado principalmente nos pisos das plataformas da Bacia de Campos. A implantação foi realizada na plataforma de Pampo, na qual 20% das grades de piso em aço já foram substituídos, o que tem representado uma economia anual de R$ 600 mil. “Por ser mais durável e não ser sujeito a corrosão, o piso de plástico precisa de manutenção mínima. O de aço chega a ser trocado a cada seis meses, dependendo do local”, comenta um dos engenheiros envolvidos no projeto, José Cid, do setor de polímeros da divisão de produtos do Cenpes.

Plataforma de petróleo, pontes, passarelas, tanques de postos de gasolina. Um material desenvolvido pelo Centro de Pesquisas Leopoldo Miguez de Mello da Petrobras (Cenpes) pode se tornar matéria-prima básica para estas e outras estruturas. O compósito, como foi batizado pelos pesquisadores, é formado de fibra de vidro, polímeros, resina e cargas inorgânicas (de forma geral à base de sílica). Seu desenvolvimento foi iniciado há nove anos, em parceria com universidades e a iniciativa privada O objetivo do Cenpes é que ele substitua, gradativamente, o aço em inúmeras instalações. Hoje, o compósito é usado principalmente nos pisos das plataformas da Bacia de Campos. A implantação foi realizada na plataforma de Pampo, na qual 20% das grades de piso em aço já foram substituídos, o que tem representado uma economia anual de R$ 600 mil. “Por ser mais durável e não ser sujeito a corrosão, o piso de plástico precisa de manutenção mínima. O de aço chega a ser trocado a cada seis meses, dependendo do local”, comenta um dos engenheiros envolvidos no projeto, José Cid, do setor de polímeros da divisão de produtos do Cenpes.

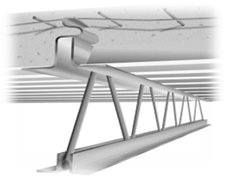

Inicialmente, a meta do Cenpes era construir plataformas mais leves e menores, usando o compósito. “Mas, durante o projeto percebemos que utilizar o material em estruturas dentro de uma plataforma convencional representaria economia na manutenção e mais segurança”, comenta Cid. Até a saúde ocupacional dos funcionários pode ser protegida com a utilização do compósito. “Ao contrário do piso de aço, o baseado em plástico reforçado com fibras de vidro permite a aplicação de antiderrapante, de areia e resina, o que evita muitos escorregões e outros acidentes de trabalho”, explica Cid. Abolir o uso frequente de tinta, solvente e jatos de areia — para combater a corrosão – é outra vantagem do composto. “O ambiente torna-se mais saudável para o trabalhador”, completa o engenheiro. Esse tipo de plástico é também 10 vezes mais resistente a impactos do que o aço. Apesar dos inúmeros pontos a favor, o compósito ainda é restrito às áreas da plataforma onde o risco de incêndio é menor. “O material é resistente a altas temperaturas e não propaga fogo, mas, mesmo assim, ainda tem seu uso limitado. Estamos estudando novos tipos de compósito ainda mais resistentes, baseados na resina fenólica”, conta Cid. Além dos pisos, o compósito já está sendo usado em corrimãos, calhas para passagem de instalações elétricas, tubos de esgoto e água potável, tubulações em geral e guarda-corpos (barra de proteção na borda de navios) das plataformas. Em pouco tempo, o material será aproveitado em outras estruturas, como escadas e passarelas. “No futuro, 100% de uma plataforma pequena e automatizada poderá ser construído com plástico reforçado com fibras de vidro”, prevê o engenheiro. “Isso só não é realidade hoje porque ainda falta uma adequação às normas internacionais pelo órgão responsável pela normalização dos projetos de embarcações, a Internacional Maritine Organization”, completa.

O compósito também será usado a médio prazo em postos de gasolina. Seguindo uma tendência mundial, a Petrobras — através da distribuidora BR — pretende usar o material nas tubulações e nos tanques de combustível que ficam no subsolo dos postos. As normas necessárias estão sendo elaboradas em conjunto com a Associação Brasileira de Normas Técnicas (ABNT) e outras distribuidoras. “Existem inúmeras vantagens, como o fim dos problemas com corrosão e diminuindo os riscos de danos ao meio ambiente, já que o compósito é mais durável que o aço, não se corrói, reduzindo o perigo de vazamentos e outros acidentes”, avalia Cid. Na Califórnia, todos os postos têm tanques de plástico, com parede dupla, para aumentar a segurança. Outro plano é aproveitar o material para construir oleodutos em áreas de preservação ambiental ou de difícil acesso. “O material é mais leve que o aço e, portanto, pode ser transportado e instalado com maior facilidade, evitando a abertura de grandes clareiras em florestas ou drenagem de rios, por exemplo”, diz o engenheiro.

Fonte: http://www.mecanicaonline.com.br/2000/marco/enge/aco.htm

Acesso em março de 2003