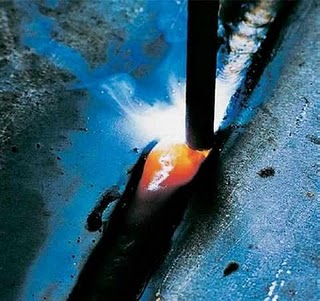

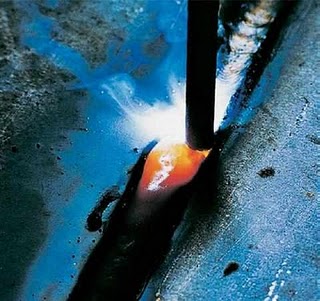

Para a execução de soldas em grandes profundidades, a técnica de soldagem que tem se apresentado como a mais viável, tanto em termos tecnológicos, quanto financeiros, é a soldagem hiperbárica a seco utilizando o processo MIG/MAG. Isto porque a técnica de soldagem hiperbárica a seco produz depósitos com melhores propriedades do que aquelas produzidas pela soldagem molhada e o processo MIG/ MAG permite aliar aplicabilidade em robôs, ou sistemas completamente automatizados, a depósitos com boas propriedades metalúrgicas e mecânicas. Para a aplicação desta técnica torna-se imperativo considerar a execução de uma soldagem completamente automatizada, visto que em profundidades próximas a 300 metros de lâmina d’água já não existe conhecimento suficiente sobre os distúrbios físicos e psicológicos que possam afetar o mergulhador. Profundidades de 450 a 500 metros já representam, praticamente, o que se estima hoje como o limite para o mergulho humano exposto a pressões elevadas (mergulho de saturação).

Para a execução de soldas em grandes profundidades, a técnica de soldagem que tem se apresentado como a mais viável, tanto em termos tecnológicos, quanto financeiros, é a soldagem hiperbárica a seco utilizando o processo MIG/MAG. Isto porque a técnica de soldagem hiperbárica a seco produz depósitos com melhores propriedades do que aquelas produzidas pela soldagem molhada e o processo MIG/ MAG permite aliar aplicabilidade em robôs, ou sistemas completamente automatizados, a depósitos com boas propriedades metalúrgicas e mecânicas. Para a aplicação desta técnica torna-se imperativo considerar a execução de uma soldagem completamente automatizada, visto que em profundidades próximas a 300 metros de lâmina d’água já não existe conhecimento suficiente sobre os distúrbios físicos e psicológicos que possam afetar o mergulhador. Profundidades de 450 a 500 metros já representam, praticamente, o que se estima hoje como o limite para o mergulho humano exposto a pressões elevadas (mergulho de saturação).

Para a soldagem em ambientes onde o mergulho humano não é mais viável, a execução de reparos deverá ser realizada por sistemas robotizados integrados a sensores e sistemas de controle adaptativos realimentados, estes últimos incorporados às fontes de soldagem. A implementação de tais sistemas, altamente complexos, passa pelo desenvolvimento de uma tecnologia que permita obter a estabilidade do processo e a sanidade/ integridade nas propriedades da solda, apesar das condições adversas geradas pela pressão ambiente elevada. Encontradas estas condições de estabilidade/ sanidade/ integridade poderão ser desenvolvidos algoritmos para serem utilizados em procedimentos computacionais e que servirão de ferramenta de trabalho aos especialistas responsáveis pela especificação do procedimento de soldagem.

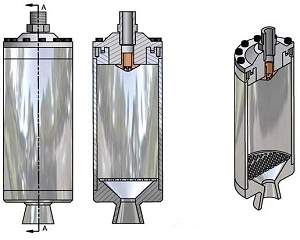

Estudos preliminares realizados pelo LABSOLDA indicaram que as características físicas do arco voltaico e da transferência metálica em ambiente subaquático hiperbárico exigem que as fontes de energia possuam requisitos diferentes daqueles oferecidos pelas fontes para a soldagem de superfície. Dentre os vários aspectos técnicos envolvidos no projeto de uma fonte de energia visando aplicação submarina, o principal reside na exigência de que estas fontes de soldagem disponham de valores de tensão em vazio superiores aqueles encontrados em fontes comerciais. Devido ás elevadas pressões encontradas nos sítios de soldagem, a queda de tensão ao longo da coluna do arco assume valores mais altos do que aqueles encontrados no arco gerado em superfície. Caso o limite de tensão em vazio da fonte seja limitado, poderão surgir problemas de deposição, decorrentes da incapacidade de fusão do eletrodo, provocados pela incapacidade de manutenção de um fluxo de corrente devido a elevada pressão ambiente. Como referência, encontra-se na literatura descrições de experimentos realizados a 110bar, já existindo expectativas de execução, a médio prazo, de aplicações a profundidades equivalentes a 200bar.

Considerando que o objetivo final extrapola os prazos propostos para esta fase de consolidação da rede de tecnologia submarina, propõem-se como primeira etapa para este trabalho conjunto o desenvolvimento de uma fonte de energia dedicada às condições da soldagem submarina.

Fonte:

http://www.coppe.ufrj.br/recope/tecsub/soldagem.htm

acesso em março de 2002